Каково влияние оксидов редкоземельных элементов на керамические покрытия?

Керамика, металлические материалы и полимерные материалы входят в число трех основных твердых материалов.Керамика обладает множеством превосходных свойств, таких как устойчивость к высоким температурам, коррозионная стойкость, износостойкость и т. д., поскольку типом атомной связи керамики является ионная связь, ковалентная связь или смешанная ионно-ковалентная связь с высокой энергией связи.Керамическое покрытие может изменить внешний вид, структуру и характеристики внешней поверхности подложки. Композитное покрытие-подложка предпочтительнее из-за его новых характеристик.Он может органично сочетать оригинальные характеристики подложки с характеристиками высокой термостойкости, высокой износостойкости и высокой коррозионной стойкости керамических материалов, а также в полной мере использовать комплексные преимущества двух видов материалов, поэтому он широко используется в аэрокосмической промышленности. , авиация, национальная оборона, химическая промышленность и другие отрасли промышленности.

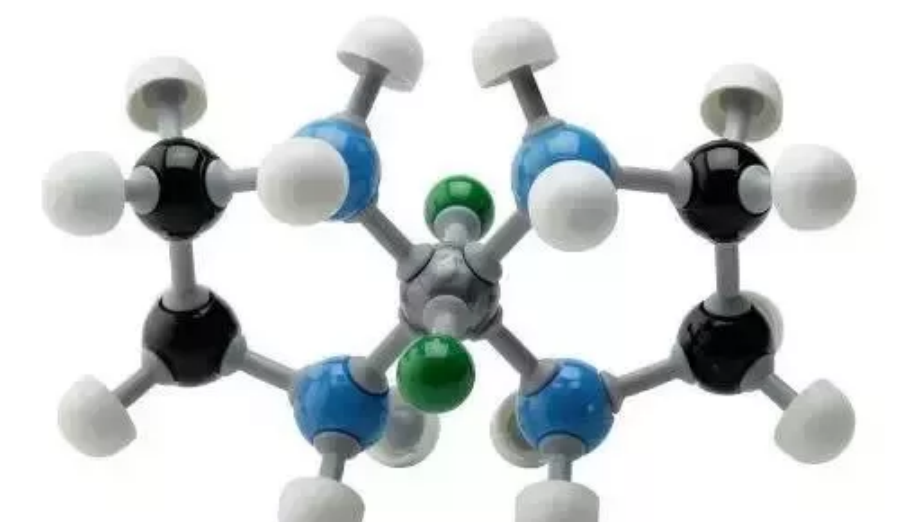

Редкоземельные элементы называют «сокровищницей» новых материалов из-за их уникальной электронной структуры 4f, а также физических и химических свойств.Однако чистые редкоземельные металлы редко используются непосредственно в исследованиях, а в основном используются редкоземельные соединения.Наиболее распространенными соединениями являются CeO2, La2O3, Y2O3, LaF3, CeF, CeS и редкоземельный ферросилиций. Эти редкоземельные соединения позволяют улучшить структуру и свойства керамических материалов и керамических покрытий.

I Применение оксидов редкоземельных элементов в керамических материалах

Добавление редкоземельных элементов в качестве стабилизаторов и средств, способствующих спеканию, в различную керамику может снизить температуру спекания, улучшить прочность и ударную вязкость некоторых конструкционных керамик и, таким образом, снизить себестоимость производства.В то же время редкоземельные элементы также играют очень важную роль в полупроводниковых газовых сенсорах, микроволновых средах, пьезоэлектрической керамике и другой функциональной керамике.Исследование показало, что добавление двух или более оксидов редкоземельных элементов к глиноземной керамике вместе лучше, чем добавление одного оксида редкоземельных элементов к глиноземной керамике.После теста на оптимизацию наилучший эффект дает Y2O3+CeO2.При добавлении 0,2%Y2O3+0,2%CeO2 при 1490℃ относительная плотность спеченных образцов может достигать 96,2%, что превышает плотность образцов с любым редкоземельным оксидом Y2O3 или только CeO2.

Влияние La2O3+Y2O3, Sm2O3+La2O3 на спекание лучше, чем при добавлении только La2O3, и износостойкость явно улучшается.Это также показывает, что смешивание двух оксидов редкоземельных металлов не является простым добавлением, а между ними существует взаимодействие, которое более полезно для спекания и улучшения характеристик глиноземной керамики, но принцип еще предстоит изучить.

Кроме того, обнаружено, что добавление смешанных оксидов редкоземельных металлов в качестве средства спекания может улучшить миграцию материалов, способствовать спеканию керамики MgO и улучшить плотность.Однако при содержании смешанного оксида металла более 15% относительная плотность снижается, а открытая пористость увеличивается.

Во-вторых, влияние оксидов редкоземельных элементов на свойства керамических покрытий.

Существующие исследования показывают, что редкоземельные элементы могут уменьшать размер зерен, увеличивать плотность, улучшать микроструктуру и очищать границу раздела.Он играет уникальную роль в повышении прочности, ударной вязкости, твердости, износостойкости и коррозионной стойкости керамических покрытий, что в определенной степени улучшает характеристики керамических покрытий и расширяет диапазон применения керамических покрытий.

1

Улучшение механических свойств керамических покрытий оксидами редкоземельных элементов

Оксиды редкоземельных элементов могут значительно улучшить твердость, прочность на изгиб и прочность соединения керамических покрытий на растяжение.Результаты экспериментов показывают, что прочность покрытия на разрыв может быть эффективно улучшена за счет использования Lao _ 2 в качестве добавки в материале Al2O3+3% TiO _ 2, а прочность связи на разрыв может достигать 27,36 МПа, когда количество Lao _ 2 составляет 6,0. %.Добавление CeO2 с массовой долей 3,0% и 6,0% в материал Cr2O3. Прочность сцепления покрытия на растяжение составляет 18–25 МПа, что выше исходных 12–16 МПа. Однако, когда содержание CeO2 составляет 9,0%, прочность на растяжение прочность связи снижается до 12~15МПа.

2

Повышение термостойкости керамического покрытия редкоземельными элементами

Испытание на стойкость к термическому удару является важным испытанием, позволяющим качественно отразить прочность сцепления между покрытием и подложкой и соответствие коэффициента теплового расширения между покрытием и подложкой.Он напрямую отражает способность покрытия сопротивляться отслаиванию при поочередном изменении температуры во время использования, а также отражает способность покрытия сопротивляться механической ударной усталости и способность сцепляться с подложкой сбоку. Следовательно, это также является ключевым фактором для оценки качество керамического покрытия.

Исследования показывают, что добавление 3,0% CeO2 может уменьшить пористость и размер пор в покрытии, а также снизить концентрацию напряжений на краях пор, тем самым улучшая термостойкость покрытия Cr2O3.Однако после добавления LaO2 пористость керамического покрытия Al2O3 уменьшилась, а прочность связи и долговечность покрытия при термическом ударе явно увеличились.Когда количество добавления LaO2 составляет 6% (массовая доля), стойкость покрытия к термическому удару является наилучшей, а срок службы термоудара может достигать 218 раз, тогда как срок службы термоудара покрытия без LaO2 составляет всего 163 раза. раз.

3

Оксиды редкоземельных элементов влияют на износостойкость покрытий

Оксиды редкоземельных элементов, используемые для повышения износостойкости керамических покрытий, в основном представляют собой CeO2 и La2O3.Их шестиугольная слоистая структура обеспечивает хорошую смазочную функцию и сохраняет стабильные химические свойства при высоких температурах, что может эффективно улучшить износостойкость и снизить коэффициент трения.

Исследования показывают, что коэффициент трения покрытия с соответствующим количеством CeO2 невелик и стабилен.Сообщалось, что добавление La2O3 к металлокерамическому покрытию на основе никеля, напыляемому плазмой, очевидно, может снизить фрикционный износ и коэффициент трения покрытия, при этом коэффициент трения стабилен с небольшими колебаниями.Изношенная поверхность плакирующего слоя без редкоземельных элементов демонстрирует серьезную адгезию, хрупкое разрушение и отслаивание. Однако покрытие, содержащее редкоземельные элементы, демонстрирует слабую адгезию к изношенной поверхности, и нет никаких признаков хрупкого отслаивания большой площади.Микроструктура покрытия, легированного редкоземельными элементами, более плотная и компактная, а поры уменьшены, что снижает среднюю силу трения, создаваемую микроскопическими частицами, а также уменьшает трение и износ. Легирование редкоземельными элементами также может увеличить расстояние между кристаллическими плоскостями керметов. Это приводит к к изменению силы взаимодействия между двумя гранями кристалла и уменьшению коэффициента трения.

Краткое содержание:

Хотя оксиды редкоземельных элементов добились больших успехов в применении керамических материалов и покрытий, которые могут эффективно улучшить микроструктуру и механические свойства керамических материалов и покрытий, остается еще много неизвестных свойств, особенно в области снижения трения и износа. Прочность и износостойкость материалов во взаимодействии с их смазочными свойствами стали важным направлением, достойным обсуждения в области трибологии.

Тел: +86-21-20970332Электронная почта:info@shxlchem.com

Время публикации: 02 сентября 2021 г.